Wenn Spundwände unbemerkt vor sich hin rosten, kann es teuer oder gefährlich werden. Ein Forschungsprojekt setzt daran an, solche Risiken früher zu erkennen und durch intelligente Verknüpfung von Fachwissen, Daten und Technik die Wartung gezielter zu planen.

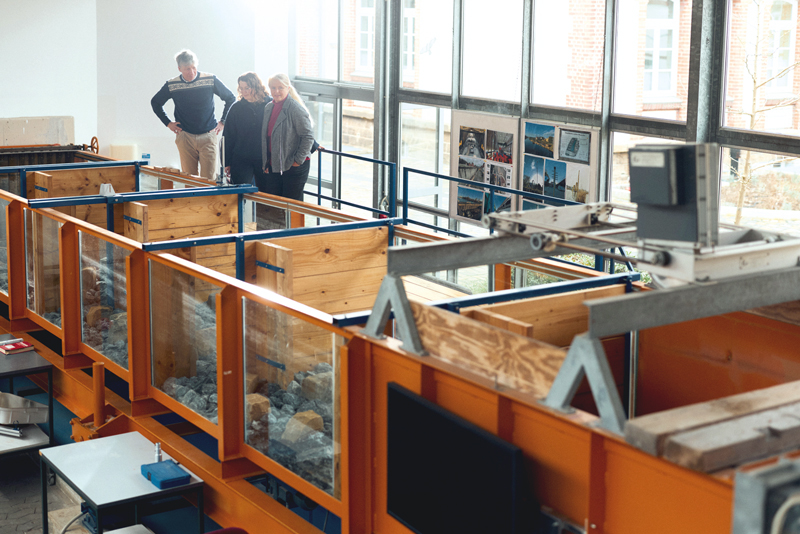

Fotos: P. Pollmeier/HSBI

„Bisher kann diese Aufgabe nicht von Tauchrobotern übernommen werden“, berichtet Grit Behrens, Expertin für angewandte Informatik am Campus Minden der Hochschule Bielefeld (HSBI). Die Gründe dafür sind vielfältig. Zum Teil wachsen Muscheln und Pflanzen auf den Spundwänden, und es gibt Abrieb, etwa durch den ständigen Kontakt mit Schlick, Treibgut oder Schiffen. Daher sei es anspruchsvoll, geeignete Roboter zu konstruieren, was bis dato noch nicht gelungen ist.

Für die Häfen ist das Tauchen mit einigem Personal und großem Aufwand verbunden. Sogenanntes dickes Wasser, also stark verschlickte Bereiche mit Strömung und Tide, machen die Arbeiten in Bremen und Bremerhaven besonders herausfordernd. Hinzu kommt, dass nicht immer diese Sichtprüfungen und festen Wartungsintervalle ausreichen, um Korrosion rechtzeitig zu entdecken, etwa wenn sich diese an verschiedenen Punkten ungleichmäßig entwickelt.

Per Funk und Zettel

Ihre Ergebnisse übermitteln die Taucher in der Regel per Funk von unter Wasser zu den Kollegen an Bord des Schiffes, wo die Werte oft noch handschriftlich erfasst werden. „Dann erfolgt die Übertragung in Excel-Sheets oder Word-Dateien, die dann wiederum eingescannt werden, um PDFs zu generieren“, berichtet die Softwarespezialistin. Wie sie diese Daten erhebt, entscheidet überdies jede Verwaltung selbst, sodass eine statistische Analyse der Abrostung für standort übergreifende Prognosen nur schwer möglich ist.

„Wir entwickeln nicht nur eine Anwendung zur einheitlichen Datenerfassung in Excel und eine Eingabemaske für Webapplikationen, sondern integrieren auch KI-Methoden“, erläutert Behrens. „Damit lassen sich die komplexen, variablen Umweltparameter nicht nur erfassen, sondern erstmals auch fundierte Vorhersagen über die zu erwartende Korrosion der Spundwände treffen sowie die Wartungszyklen optimieren.“

„Für das maschinelle Lernen brauchten wir eine große Zahl von Daten.“

Grit Behrens, Professorin für Informatik, ist Teil des Leitungsteams des Forschungsprojekts „Iron“

Auch Michael Ströh, Geschäftsführer der Hafentechnischen Gesellschaft (HTG), steht dem Einsatz von KI und dem Projekt „Iron“ positiv gegenüber: „KI ist auf dem besten Wege, die Instandhaltung von reaktiver Reparatur zu vorausschauender Wertschöpfung weiterzuentwickeln – KI erkennt, bevor der Mensch vermutet. Und ‚Iron‘ ist ein wesentlicher Meilenstein auf diesem Weg, der der Instandhaltung neue, bisher verschlossene Türen öffnen wird.“

Herausforderung Datensammlung

„Für das maschinelle Lernen brauchten wir jedoch eine große Zahl von Daten, die wir erst einmal finden mussten“, erinnert sich Behrens an die anfänglichen Hürden. Schließlich unterscheiden sich die in den Häfen vorhandenen Erhebungen zur Abrostung in puncto Quantität und Qualität. „Zum Glück hatten wir einige Daten für Süß- und Salzwasser, und aus Minden konnten wir umfangreiches Material zur Korrosion für das Vortraining der neuronalen Netze nutzen.“

Die aber wohl größte Herausforderung sind laut Behrens die Umweltbedingungen. Faktoren wie Salzgehalt, pH-Wert, Temperatur sowie Wassertiefe, Strömung und Wellengang aber auch der Schiffsverkehr beeinflussen die Korrosion an Spundwänden unterschiedlich und dynamisch, sodass standardisierte Wartungspläne an ihre Grenzen stoßen.

Auch bremenports unterstützt das Projekt „Iron“ mit bestehenden Datensätzen zu Korrosionsprozessen an Stahlspundwänden und Ufereinfassungen. „Ziel ist es, durch das Projekt eine verbesserte und erweiterte Auswertungsmöglichkeit dieser Daten zu schaffen – als Grundlage für eine effizientere und fundiertere Bauwerksunterhaltung“, erläutert Christian Pabst, Leitung Bau bei bremenports. „Darüber hinaus verfolgen wir mit großem Interesse die Entwicklung und Weiterentwicklung standortübergreifender und allgemein anwendbarer Methoden, die Abrostungsvorgänge an Spundwänden im Hafen- und Wasserbau beschreiben.“

KI bildet dabei das technologische Herzstück des Projekts „Iron“. Die eingesetzten Verfahren des maschinellen Lernens analysieren große Mengen an Daten – von historischen Korrosionsverläufen bis zu aktuellen Umweltparametern wie Salzgehalt, Strömung und Temperatur. Auf dieser Grundlage entstehen Modelle, die nicht nur bestehende Schäden bewerten, sondern auch zukünftige Korrosionsrisiken prognostizieren können. Dies soll den Hafenbetreibern fundierte Entscheidungen über Wartung und Instandhaltung erlauben, etwa durch virtuelle Zwillinge der Anlagen, die den baulichen Zustand digital abbilden und Veränderungen frühzeitig anzeigen.

In der Zukunft könnte es deutlich einfacher werden, zuverlässige Daten zu generieren. „Arcelor Mittal arbeitet an Spundwänden mit integrierten Sensoren“, berichtet Behrens. „Sie werden gerade an der Mosel getestet.“ Im nächsten Schritt könnten zudem Wetterdaten von Satelliten in die Analyse der Korrosion einbezogen werden. All das würde die Prognosequalität für die Korrosion von Spundwänden noch einmal deutlich verbessern. (cb)

Fakten

Projekt „Iron“

Ziel: Entwicklung eines KI-gestützten Frühwarnsystems zur Vorhersage und Zustandsbewertung von Korrosion an Spundwänden in Häfen und Wasserstraßen

Koordination: Hochschule Bielefeld (HSBI)

Praxispartner: bremenports, Hamburg Port Authority (HPA), Rostock Port und Arcelor Mittal Commercial RPS

Förderung: Bundesministerium für Bildung und Forschung (BMBF)

Gesamtfördersumme: 681.738 Euro

Laufzeit: 1.6.2024 bis 31.5.2028